| Commodities Company |

| Home |

| FAQ |

| Fotos |

| Externe Links |

| Impressum |

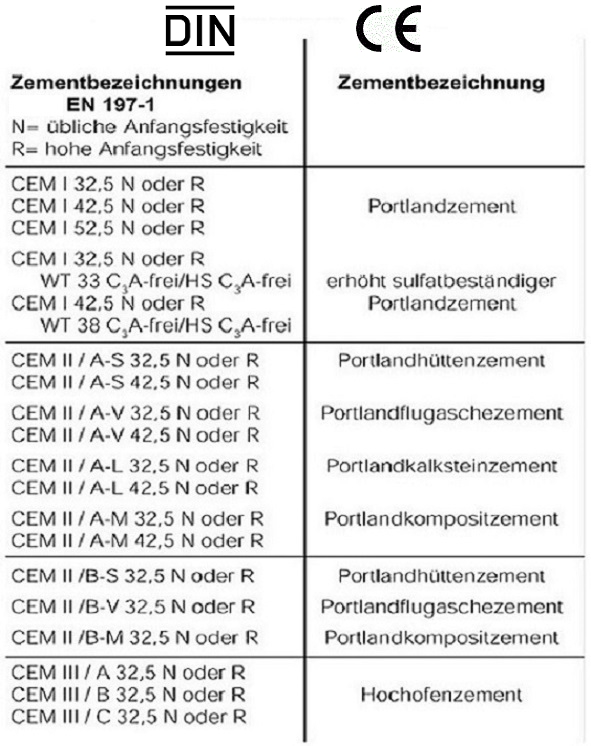

| Zementbezeichnungen nach EN 197 - 1 | |

Die Festigkeit von Zementen wird in Europa durch die Europäische Norm EN 197 geregelt. Es wird zwischen drei verschiedenen Festigkeitsklassen unterschieden, mit Normfestigkeiten von 32,5, 42,5 und 52,5 N/mm² nach 28 Tagen Erhärtung. In Abhängigkeit der Anfangsfestigkeit eines Zements wird dieser zudem innerhalb einer Festigkeitsklasse als langsam- (L), normal- (N) oder schnell erhärtend (R, von engl. rapid) bezeichnet. Um Verwechslungen insbesondere auf der Baustelle vorzubeugen, sind den Zementen in Deutschland Kennfarben beim Papier der Zementsäcke und dem Aufdruck zugeordnet. Die Zuordnung erfolgt in der DIN 1164. Die europäische Norm verzichtet auf solche Kennzeichnungen. Die EN 197 klassifiziert neben der Festigkeit Zemente auch die Zusammensetzung. Die Arten werden in der Norm definiert (wichtigste siehe oben in der Tabelle). Außer normalen grauen Zementen gibt es auch: Weißzement Dieser wird aus sehr eisenarmen Rohstoffen hergestellt (Fe2O3-Gehalt < 0,1 %) und hauptsächlich für Terrazzo, Sichtbeton und Putz eingesetzt. Weißzement eignet sich nicht nur für hellfarbige Zubereitungen, sondern lässt sich mit Farbpigmenten leichter einfärben als gewöhnlicher grauer Portlandzement. Dies macht man sich insbesondere bei der Herstellung farbiger Terrazzoplatten zunutze. Weißzement wurde von Walter Dyckerhoff erfunden und 1931 erstmals unter dem Markennamen Dyckerhoff Weiß vertrieben. Die Herstellung von Weißzement ist um ein Vielfaches aufwendiger. Neben den besonderen Rohstoff-Anforderungen sind auch die Herstellungsprozesse aufgrund ihrer geringeren Mengenausbringung wärmetechnisch weitaus aufwendiger. Wesentlicher Prozess-Schritt zur Herstellung von Weißzement und zur Verhinderung von unerwünschter Verfärbung des Zements ist das extrem rasche Abkühlen des aus dem Drehrohrofen fallenden heißen Klinkers. Normalerweise wird der ofenfallende Klinker in ein Wasserbassin mit umlaufend zu kühlendem Wasser fallengelassen. Hierbei entstehen Dämpfe und Brüdengase, die rückgekühlt werden müssen und teils erhebliche Beschaffungsprobleme in gerade den Ländern aufwerfen, die den Weißzement so schätzen: Insbesonders im Nahen Osten und rund um das Mittelmeer ist Weißzement ein wichtiger Baustoff, da Weiß die Sonne reflektiert und als Farbe der Reinheit in hohem gesellschaftlichen Ansehen steht. Nunmehr sind auch ressourcenschonende Herstellungsverfahren auf dem Markt, die das Wasserbad durch einen gasgekühlten Prozess in einer Kühltrommel ersetzen. Thurament Ein spezieller Zement aus Hochofenschlacke bzw. Hüttensand mit einem Anteil Gips, der heute vorwiegend in Thüringen hergestellt wird. Die besonderen spezifischen Eigenschaften des Thuraments glichen denen hüttensandreicher Zemente: Geringe Hydratationswärmeentwicklung, geringe Schwindneigung, hohe Dichtigkeit und geringe Ausblühneigung sowie insbesondere hoher Widerstand gegen chemischen, beispielsweise sulfatischen Angriff. 1943 erfolgte die allgemeine baupolizeiliche Zulassung für Thurament. Nach dem zweiten Weltkrieg erfolgte die Herstellung von Thurament auch bei der Portland-Zementwerke Heidelberg AG in Sulzbach-Rosenberg (Bayern). Hierzu wurde 1952 eine allgemeine baupolizeiliche Zulassung erteilt, die sich inhaltlich an die von 1943 anschloss. Die letzte Zulassung erfolgte 1969. Celitement Ein Spezialzement, der von Forschern am Karlsruher Institut für Technologie (KIT) entwickelt wurde. Im Gegensatz zu herkömmlichem Zement weist Celitement aber wesentlich günstigere Stoff- und Energiebilanzen auf. Ähnlich robust und fest wie herkömmlicher Zement wird Celitement bei unter 500 Grad Celsius hergestellt. Das sind erhebliche ökologische und ökonomische Vorteile. An der Herstellung von herkömmlichem Zement sind Siliciumdioxid, Calciumoxid, Wasser und Kohlendioxid beteiligt. Das ist bei Celitement nicht anders, allerdings stehen hier die Rohstoffe in einem anderen Verhältnis zueinander. Celitement ist Gewinner des Deutschen Innovationspreises für Klima und Umwelt (IKU) 2011. Celitement soll Portlandzement zunächst in besonderen Anwendungen, später in größerem Maßstab ersetzen. Das Produkt soll 2014 / 2015 eingeführt werden. Weitere Normen: GB - British Standard - BS 12-1996 Indien - India Standard - IS 8112:1989 Pakistan - Pakistan Standard - PS 232/1983(R) Russland - Gosudarstwenny Standart - GOST 30515-97, 310.3-76, 310.4-81, 310.5-88. Südafrika - South Africa Standard - SANS 50197-1-2000 Sri Lanka - Sri Lankan Standard - SLS 107:Part 1/2/2008 USA - American Standard Testing Method - ASTM C-150 Type I - V Type I (normal) general purpose Type II (modified) resistance to alkali attack Type III (high early strength) high heat Type IV (low heat) used for massive structures Type V (sulfate-resistant) max. alkali resistance © Liepke Consulting |

||